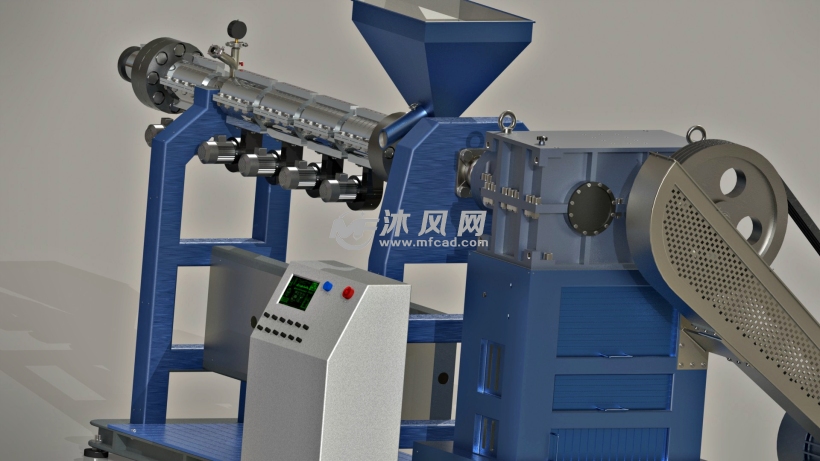

摘要:,,本次设计的塑料挤出机,旨在满足高效、稳定、可靠的塑料加工需求。该设备采用先进的结构设计,具备优良的塑化性能和挤出效率。通过优化加热系统和螺杆结构,实现了材料的高效混合与均匀加热,提高了产品质量。设备操作简单,维护方便,广泛应用于塑料制造行业。

本文目录导读:

塑料挤出机是一种重要的塑料加工设备,广泛应用于塑料制造、塑料制品生产等领域,随着塑料行业的快速发展,对塑料挤出机的性能要求越来越高,本文旨在介绍塑料挤出机的设计过程,包括设计原则、主要结构、关键部件设计及优化等方面,以期提高塑料挤出机的性能和使用寿命。

设计原则

1、功能性:塑料挤出机应满足塑料加工的基本需求,如熔融、混合、挤出等。

2、高效性:设计应追求高效,提高塑料挤出机的生产能力和节能性能。

3、稳定性:确保设备在运行过程中的稳定性和可靠性,降低故障率。

4、安全性:设计过程中应充分考虑设备的安全性,确保操作人员的安全。

5、可维护性:设备结构应便于维护和保养,降低维修成本。

主要结构

塑料挤出机主要由喂料系统、加热系统、挤压系统、模具系统、传动系统和控制系统等组成。

1、喂料系统:负责将原料送入挤出机,包括料斗、输送带等。

2、加热系统:对原料进行加热,使其达到可塑状态。

3、挤压系统:通过螺杆或柱塞将加热后的塑料进行挤压,包括挤压缸、螺杆等。

4、模具系统:将挤压出的塑料进行成型,如制管模具、制膜模具等。

5、传动系统:为设备提供动力,包括电机、减速器等。

6、控制系统:控制设备的运行,包括温度控制、速度控制等。

关键部件设计及优化

1、螺杆设计:螺杆是塑料挤出机的核心部件,其设计对设备的性能具有重要影响,优化螺杆设计可以提高塑料的输送能力、熔融效果和混合效果,可采用变螺距、变深度等设计,以适应不同原料的加工需求。

2、加热系统优化:合理的加热系统可以保证原料的均匀加热和快速熔融,可采用分段加热、温度控制等方式,以提高加热效率。

3、模具设计:模具的结构和性能直接影响制品的质量,优化模具设计可以提高制品的精度、表面质量和生产效率,可采用模具流道优化、模具温度控制等方式。

4、传动系统优化:传动系统的稳定性和效率对设备的性能具有重要影响,可采用高效减速器、变频调速等方式,提高传动系统的效率和稳定性。

5、控制系统优化:现代化的塑料挤出机要求具备高度自动化的控制系统,可以实现温度、速度、压力等参数的实时监控和调整,采用先进的控制系统,如PLC控制、触摸屏操作等,可以提高设备的工作效率和操作便利性。

设计注意事项

1、材料选择:选择高质量的材料,确保设备的耐用性和稳定性。

2、安全性考虑:在设计过程中应充分考虑设备的安全性,如设置安全罩、紧急停止按钮等。

3、维护保养:设备结构应便于维护和保养,降低维修成本。

4、实验验证:在设计完成后,应进行实验验证,以确保设备的性能满足要求。

塑料挤出机的设计是一项复杂而重要的工作,需要充分考虑设备的功能性、高效性、稳定性、安全性和可维护性,通过优化关键部件设计、加热系统、传动系统和控制系统,可以提高设备的性能和使用寿命,在设计过程中应注意材料选择、安全性考虑、维护保养和实验验证等方面,希望本文的介绍对塑料挤出机的设计有所帮助。

建议与展望

1、建议:在实际设计中,应根据具体的应用需求和原料特性进行定制设计,以提高设备的适应性和性能,应注重引进先进的制造技术和管理理念,提高设备的制造质量和市场竞争力。

2、展望:随着科技的进步和市场需求的变化,塑料挤出机将面临更多的挑战和机遇,塑料挤出机将朝着高效、节能、智能化方向发展,如采用新型材料、优化结构设计、引入人工智能技术等,进一步提高设备的性能和使用体验。

塑料挤出机的设计是一项具有重要实际意义的工作,通过不断优化设计和技术创新,可以提高设备的性能和使用寿命,满足市场需求,推动塑料行业的发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...