摘要:飞轮齿圈与飞轮的间隙配合在机械运作中至关重要,其机械性能的优化设计对于整体设备性能的提升具有重要影响。合适的间隙配合能够保证传动效率,减少磨损,延长使用寿命。优化设计则能确保飞轮齿圈与飞轮在承受重载和高转速时,具备出色的强度和耐磨性,以满足复杂工况的需求。对飞轮齿圈与飞轮的机械性能进行优化设计,并严格控制其间隙配合,是确保机械设备高效稳定运行的关键。

本文目录导读:

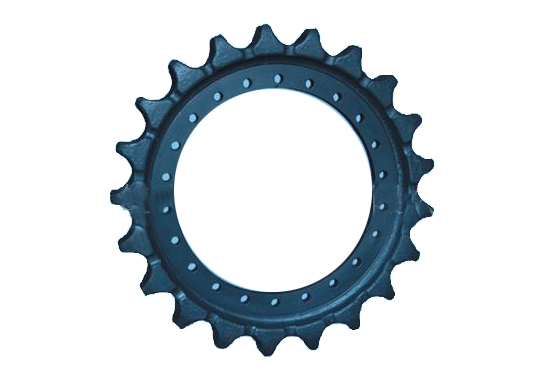

飞轮是机械设备中重要的旋转部件,其性能直接影响到设备的运行效率和寿命,飞轮齿圈与飞轮之间的间隙配合是飞轮设计中的关键因素之一,对于传递动力、减少磨损以及避免故障等方面具有至关重要的作用,本文将探讨飞轮齿圈与飞轮间隙配合的重要性、设计原则、影响因素以及优化措施。

飞轮齿圈与飞轮间隙配合的重要性

飞轮齿圈是飞轮上的重要部件,其作用是传递动力和扭矩,飞轮齿圈与飞轮之间的间隙配合直接影响到传动效率和设备性能,如果间隙过大,会导致传动不平稳,增加振动和噪音,甚至可能导致设备故障;如果间隙过小,会导致磨损加剧,降低设备寿命,合理的间隙配合对于确保设备正常运行具有重要意义。

飞轮齿圈与飞轮间隙配合的设计原则

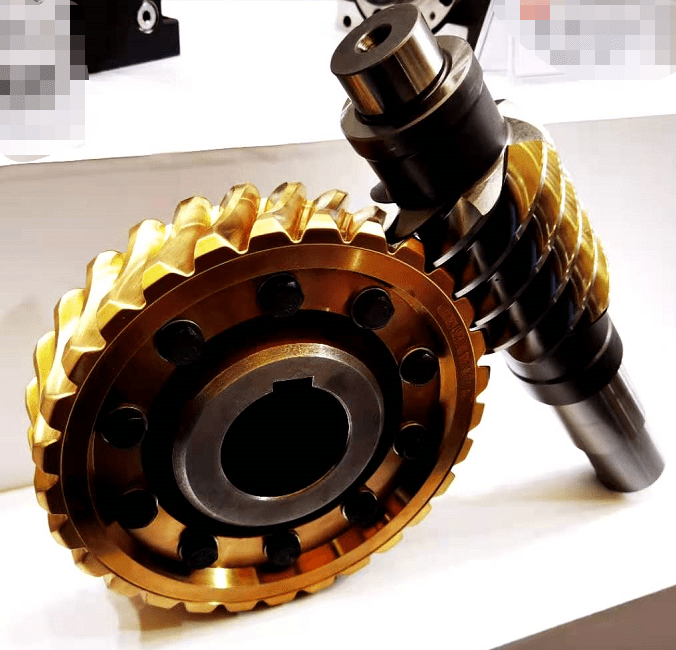

1、根据设备要求和工况选择合适的齿数和模数,确保传递动力的准确性和可靠性。

2、根据材料和工艺条件确定合适的齿形和齿向,以保证良好的接触性能和耐磨性。

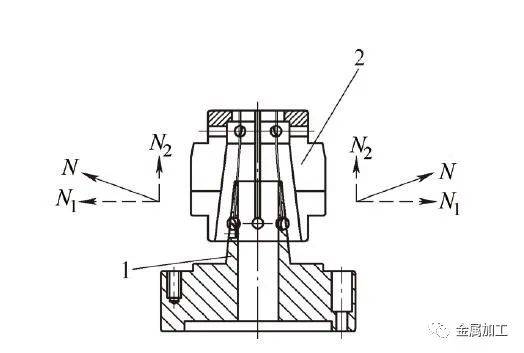

3、充分考虑飞轮齿圈与飞轮之间的间隙配合,确保间隙值在合理范围内,以保证传动平稳、降低噪音和延长设备寿命。

4、考虑到制造和安装误差,设计时应留出适当的调整余量,以便在实际应用中进行调整。

影响飞轮齿圈与飞轮间隙配合的因素

1、材料性能:材料的选择直接影响到齿轮的强度和耐磨性,从而影响间隙配合的稳定性。

2、制造工艺:制造过程中的误差和工艺水平会影响齿轮的精度和表面质量,进而影响间隙配合。

3、工作环境:设备的工作环境(如温度、湿度、负载等)会对齿轮的性能产生影响,从而影响间隙配合。

4、使用维护:设备的日常维护和保养情况直接影响到齿轮的工作状态,从而影响间隙配合的稳定性。

飞轮齿圈与飞轮间隙配合的优化措施

1、优化设计:根据设备要求和工况进行齿轮优化设计,选择合适的齿数、模数、齿形和齿向,以及合理的间隙配合。

2、提高制造精度:采用先进的制造工艺和技术,提高齿轮的制造精度和表面质量,减小误差。

3、选择合适的材料:根据设备要求和工作环境选择合适的材料,提高齿轮的强度和耐磨性。

4、加强维护保养:定期对设备进行维护保养,检查齿轮的工作状态,及时调整间隙配合,确保设备正常运行。

5、实时监控与故障诊断:采用现代化的监控和诊断技术,实时监控设备运行状态,及时发现并处理潜在故障,避免故障扩大影响设备的正常运行。

案例分析

以某机械设备为例,由于飞轮齿圈与飞轮间隙配合不当,导致设备在运行过程中产生噪音和振动,通过优化设计方案、提高制造精度、选择合适的材料和加强维护保养等措施,成功解决了间隙配合问题,提高了设备的运行效率和寿命。

飞轮齿圈与飞轮的间隙配合是飞轮设计中的关键因素之一,对于确保设备正常运行具有重要意义,本文介绍了飞轮齿圈与飞轮间隙配合的重要性、设计原则、影响因素以及优化措施,通过优化设计和采取合适的措施,可以有效地解决间隙配合问题,提高设备的运行效率和寿命,在实际应用中应充分考虑飞轮齿圈与飞轮的间隙配合问题,以确保设备的正常运行。

展望

随着科技的不断进步和工艺水平的提高,飞轮齿圈与飞轮的间隙配合问题将会得到更加深入的研究和解决,可以进一步探索新型材料、先进制造工艺和智能化设计技术在飞轮设计中的应用,以提高间隙配合的精度和稳定性,可以开展更多关于设备故障诊断和预测性维护的研究,以实现设备的智能管理和预防性维护,进一步提高设备的运行效率和寿命。

飞轮齿圈与飞轮的间隙配合是机械设计中需要重点关注的问题之一,通过优化设计和采取合适的措施,可以有效地解决间隙配合问题,提高设备的运行效率和寿命,在未来的研究中,可以进一步探索新型材料、先进制造工艺和智能化技术在该领域的应用,为机械行业的发展做出更大的贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...