摘要:调节阀试验标准主要包括对其性能、质量和可靠性的检测。试验内容包括压力、流量、温度等参数的调节范围和精度验证,以及开关动作是否灵活、响应速度是否迅速等性能指标的评估。通过一系列严格的试验,确保调节阀在不同工作环境下均能稳定运行,满足生产需求。这些标准对于保障工业过程控制中的安全和效率至关重要。

本文目录导读:

概述

调节阀是工业控制领域中至关重要的设备,其性能和质量直接影响到整个系统的运行效果和安全性,为了确保调节阀的性能和质量达到预定标准,必须进行一系列的试验和检测,本文旨在阐述调节阀试验的标准方法和要求,以确保产品的可靠性和安全性。

试验目的

调节阀试验的目的是验证调节阀的性能、质量和可靠性,确保其在各种工作条件下都能达到预期的工作效果,试验内容包括压力试验、流量试验、泄漏试验、动作性能试验等。

试验标准

调节阀试验应遵循以下国际和国内标准:

1、国际标准:ISO标准中关于调节阀的相关标准。

2、国家标准:中国国家标准中关于调节阀的相关标准,如GB/T。

试验项目与要求

1、压力试验

压力试验主要验证调节阀在压力波动下的性能表现,试验要求如下:

(1)在规定的压力范围内进行试验;

(2)检查阀门在不同压力下的开启和关闭情况;

(3)检查阀门密封性能,确保无泄漏。

2、流量试验

流量试验旨在验证调节阀在流量变化下的性能表现,试验要求如下:

(1)在规定的流量范围内进行试验;

(2)检查阀门在不同流量下的调节精度和稳定性;

(3)检查阀门对流量特性的影响。

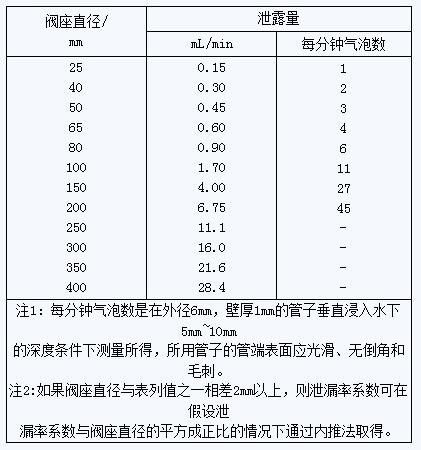

3、泄漏试验

泄漏试验主要检查调节阀的密封性能,试验要求如下:

(1)在规定的压力下进行试验;

(2)检查阀门各密封部位的泄漏情况;

(3)确保阀门在关闭状态下无泄漏。

4、动作性能试验

动作性能试验主要验证调节阀的动作响应和稳定性,试验要求如下:

(1)检查阀门的开启和关闭时间;

(2)检查阀门在不同输入信号下的动作响应;

(3)检查阀门在长时间运行后的稳定性。

5、耐久性试验

耐久性试验旨在验证调节阀的使用寿命和可靠性,试验要求如下:

(1)在规定的时间内进行试验;

(2)模拟实际工作环境,对阀门进行反复开关操作;

(3)检查阀门在试验后的性能变化。

试验方法

1、室内试验:在室内环境下进行,便于控制和调整环境参数,适用于大部分常规试验项目。

2、室外试验:在实际工作环境下进行,以验证调节阀在实际应用中的性能表现,适用于某些特殊环境条件下的试验项目。

试验过程与步骤

以压力试验为例,具体步骤如下:

1、准备阶段:准备好试验设备、工具和材料,确保试验环境符合要求。

2、安装阶段:将调节阀安装到试验装置上,连接好所有管路和传感器。

3、调试阶段:对试验装置进行调试,确保所有设备正常运行。

4、试验阶段:按照规定的压力范围进行加压,记录阀门在不同压力下的开启和关闭情况,检查密封性能。

5、数据处理:对试验数据进行处理和分析,得出试验结果。

6、报告撰写:根据试验结果撰写试验报告,对调节阀的性能和质量进行评价。

注意事项与常见问题处理措施

1、在进行试验前,应确保调节阀完好无损,所有部件齐全;

2、在加压过程中,应缓慢加压,避免压力波动过大;

3、在试验中,如发现异常情况,应立即停止试验,查明原因并处理;

4、常见问题处理措施应根据具体情况进行,如阀门泄漏、动作不灵活等;

5、试验过程中应做好安全防护措施,确保人员安全。

本文介绍了调节阀试验的标准和要求,包括压力试验、流量试验、泄漏试验、动作性能试验等,通过遵循这些标准和要求,可以确保调节阀的性能和质量达到预期水平,提高整个系统的运行效果和安全性,未来随着工业领域的不断发展,对调节阀的性能和质量要求将越来越高,需要不断完善和优化试验方法和技术,以适应新的市场需求,还应加强国际合作与交流,引进国外先进的试验技术和管理经验,提高我国调节阀行业的整体水平。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...