摘要:电火花线切割加工存在一些缺点,主要包括加工速度较慢、加工精度受电极丝张紧力和切割速度的影响,以及电极丝的损耗导致加工表面质量下降。这些缺点限制了电火花线切割加工的应用范围,特别是在高精度、高效率的零件加工领域。电极丝的损耗还会增加加工成本,降低加工过程的稳定性。针对电火花线切割加工的缺点进行改进和优化,以提高其加工效率和精度,是今后研究的重要方向。

本文目录导读:

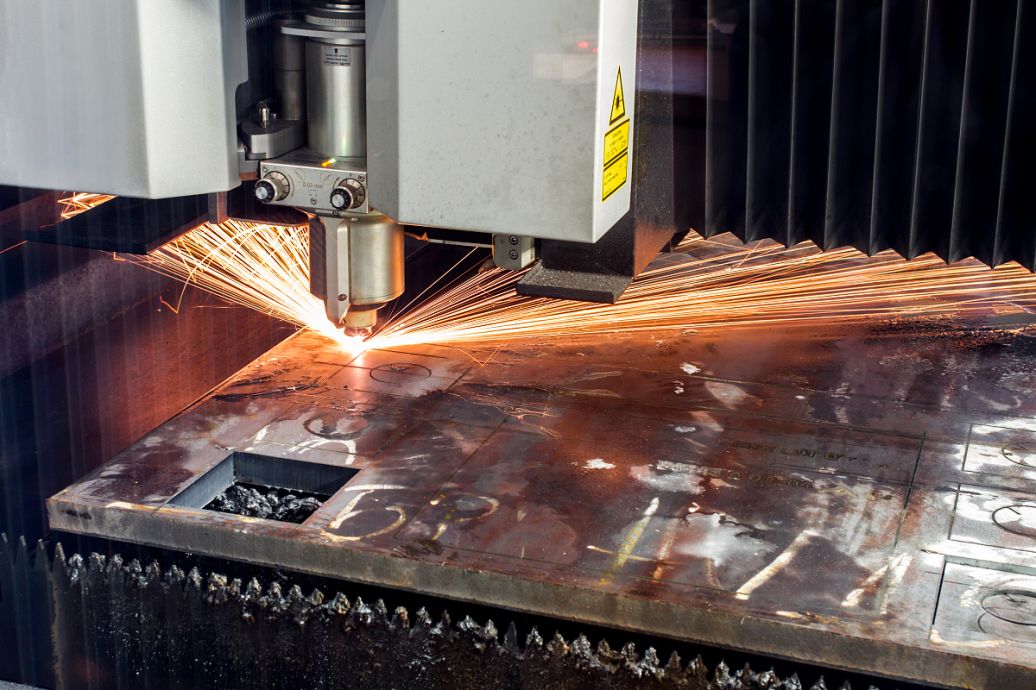

电火花线切割加工作为一种重要的精密加工技术,广泛应用于机械制造、模具制造等领域,这种加工技术也存在一些缺点,限制了其应用范围和加工效果,本文将详细探讨电火花线切割加工的缺点,并深入分析其对加工过程、产品质量和经济效益的影响。

电火花线切割加工的基本原理

电火花线切割加工是一种利用电火花放电原理进行加工的工艺方法,它通过电极丝和工件之间的脉冲性电火花放电,将工件材料逐渐熔化、汽化,从而实现切割成型,电火花线切割加工具有加工精度高、表面质量好等优点,但也存在一些缺点。

电火花线切割加工的缺点

1、加工速度较慢

电火花线切割加工过程中,电极丝和工件之间的放电过程较慢,导致加工速度相对较慢,对于需要高效率的批量生产,电火花线切割加工往往无法满足生产需求。

2、材料局限性

电火花线切割加工主要适用于导电材料的加工,对于非导电材料或某些特殊材料,如高硬度材料、高温合金等,加工难度较大,甚至无法实现加工。

3、电极丝消耗与更换成本较高

电火花线切割加工过程中,电极丝会不断消耗,需要定期更换,电极丝的成本较高,且更换电极丝需要一定的时间和技术,增加了加工成本和时间成本。

4、加工表面质量有待提高

虽然电火花线切割加工具有较高的精度和较好的表面质量,但在放电过程中会在工件表面产生一定的热影响区和微观凸起,影响工件表面的光洁度和质量。

5、设备成本与操作难度较高

电火花线切割加工设备成本较高,且操作过程需要专业的技术人员进行监控和调整,对于小型企业或个人工作室而言,购买和维护设备成本较高,操作难度也较大。

缺点对电火花线切割加工的影响

1、对加工过程的影响

由于加工速度较慢,电火花线切割加工在批量生产中的效率较低,难以满足快速生产的需求,电极丝的消耗和更换成本较高,也增加了加工过程中的成本和时间投入。

2、对产品质量的影响

材料局限性和加工表面质量问题是影响电火花线切割加工产品质量的主要因素,对于某些特殊材料或非导电材料,电火花线切割加工可能无法实现理想的加工效果,加工过程中的热影响区和微观凸起可能影响工件表面的光洁度和质量。

3、对经济效益的影响

设备成本高、操作难度大以及加工速度较慢等因素导致电火花线切割加工的经济效益相对较低,对于追求低成本、高效率的企业而言,电火花线切割加工可能不是最优选择。

改进与发展方向

针对电火花线切割加工的缺点,可以从以下几个方面进行改进和发展:

1、提高加工速度和效率:通过优化放电参数、改进设备结构等方式,提高电火花线切割加工的加工速度和效率。

2、拓展材料应用范围:研究适用于非导电材料和特殊材料的电火花线切割加工技术,扩大其应用范围。

3、降低电极丝消耗与成本:研发低成本的电极丝材料,降低电极丝的消耗和更换成本。

4、提高表面质量:通过改进工艺方法和优化设备结构,提高工件表面的光洁度和质量。

5、自动化与智能化:通过引入自动化和智能化技术,降低操作难度,提高设备的易用性和生产效率。

电火花线切割加工作为一种精密加工技术,在机械制造、模具制造等领域具有广泛应用,其缺点如加工速度较慢、材料局限性、电极丝消耗与更换成本较高、加工表面质量有待提高以及设备成本与操作难度较高等问题,限制了其应用范围和加工效果,为了推动电火花线切割加工的进一步发展,需要在提高加工速度和效率、拓展材料应用范围、降低电极丝消耗与成本、提高表面质量以及自动化与智能化等方面进行研究和改进。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号