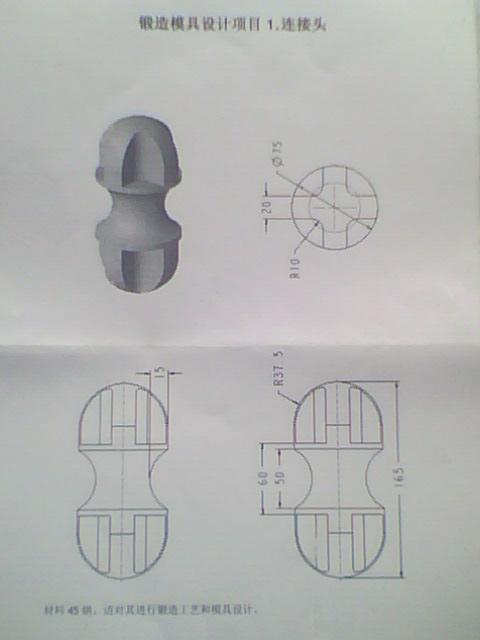

摘要:锻造模具设计工艺流程包括确定锻造件的结构和尺寸,选择适合的模具材料,进行模具的初步设计,然后进行模具的详细设计和制造。该流程还包括对模具进行调试和测试,以确保其满足生产要求。整个工艺流程需要考虑到材料性能、加工精度、生产效率等因素,确保最终产品的质量和性能达到预定标准。

本文目录导读:

锻造模具设计是锻造工业中的关键环节,其工艺流程涉及到多个领域的知识和技术,随着现代制造业的不断发展,对锻造模具设计的要求也越来越高,本文将详细介绍锻造模具设计的工艺流程,包括需求分析、初步设计、详细设计、加工制造、试验验证及后期维护等方面的内容。

需求分析

1、客户需求分析:与客户沟通,了解所需锻造产品的类型、材质、尺寸精度等要求,以及生产规模、生产速度等生产条件。

2、现有设备评估:根据客户需求和现有设备情况,分析能否满足生产需求,如设备能力、精度等。

3、技术难点识别:识别设计中的技术难点,如材料选择、结构强度、加工精度等,为后续设计提供依据。

初步设计

1、模具结构选型:根据产品特点和生产需求,选择合适的模具结构,如单工位模具、多工位模具等。

2、材料选择:根据产品材质、生产条件及模具结构,选择合适的模具材料,如高速钢、硬质合金等。

3、工艺流程设计:根据产品特点和生产需求,设计合理的工艺流程,如预锻、终锻等。

详细设计

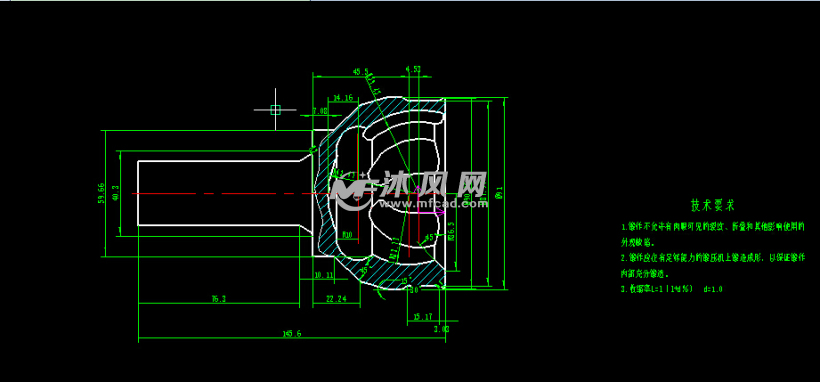

1、绘制模具图纸:根据初步设计结果,绘制详细的模具图纸,包括零件图、装配图等。

2、强度计算与校验:对模具的关键部位进行强度计算与校验,确保模具在锻造过程中安全可靠。

3、工艺参数确定:确定合理的锻造工艺参数,如锻造温度、锻造速度等。

4、冷却系统设计:根据生产需求和模具结构,设计合理的冷却系统,以提高模具寿命。

5、调试方案制定:制定模具调试方案,包括调试步骤、调试工具等。

加工制造

1、零件加工:根据模具图纸,进行零件加工,确保加工精度符合要求。

2、组装与调试:将加工好的零件进行组装,并进行调试,确保模具性能稳定。

3、质量检验:对组装完成的模具进行质量检验,确保符合设计要求。

试验验证

1、模拟试验:利用数值模拟软件,对模具进行模拟试验,分析可能存在的问题并进行优化。

2、试制验证:在实际生产环境下进行试制验证,对模具性能进行综合评价。

3、问题反馈与改进:根据试制验证结果,对存在的问题进行反馈和改进,优化模具设计。

后期维护

1、使用培训:对操作人员进行使用培训,确保正确使用模具。

2、定期检查与维护:制定定期检查与维护计划,确保模具性能稳定。

3、损坏评估与修复:对损坏的模具进行评估,确定修复方案或进行更换。

锻造模具设计工艺流程是一个复杂的过程,涉及到需求分析、初步设计、详细设计、加工制造、试验验证及后期维护等多个环节,本文详细介绍了每个环节的关键内容和技术要点,为锻造模具设计提供了系统的指导,在实际生产过程中,应根据具体情况灵活应用,不断优化设计流程,提高生产效率和质量。

参考文献

(根据实际研究或写作时参考的文献添加)

附录

(可附加相关的图表、计算过程、设计方案等)

通过以上工艺流程的详细介绍,希望能为从事锻造模具设计的工程师和技术人员提供有益的参考,随着科技的不断发展,锻造模具设计技术也将不断进步,为制造业的发展做出更大的贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...