摘要:本章详细介绍了冲裁工艺及冲裁模设计的相关内容。冲裁工艺是金属加工中常用的一种工艺方法,广泛应用于各种金属材料的成型、切割和分离等工序。冲裁模设计是冲裁工艺中至关重要的环节,直接影响到冲裁件的质量和精度。本章对冲裁工艺的基本流程、冲裁模的结构设计、材料选择及制造工艺等方面进行了系统阐述,为相关领域的工程技术和研究人员提供了有益的参考。

本文目录导读:

冲裁工艺与冲裁模设计是金属加工领域中的重要环节,对于提高产品质量、降低生产成本以及提升生产效率具有重要意义,冲裁工艺主要包括落料、冲孔、修边等工序,而冲裁模则是实现这些工序的关键工具,本文将详细阐述冲裁工艺的原理、特点以及冲裁模设计的基本流程和注意事项。

冲裁工艺概述

1、冲裁工艺原理

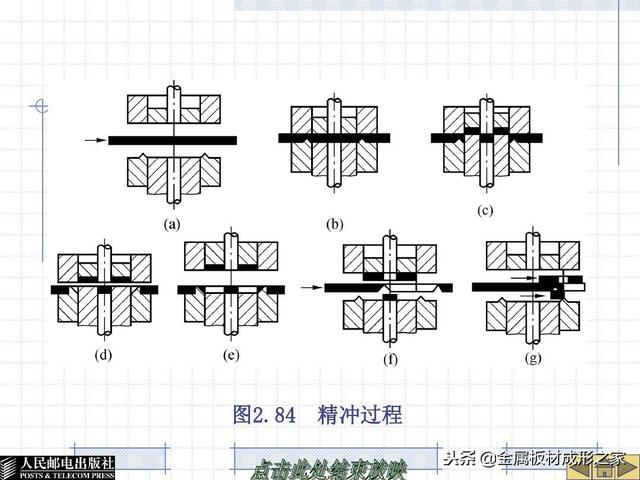

冲裁工艺是利用冲压机床和冲裁模具对板材进行加工的一种工艺方法,通过冲压机床的动力,使冲裁模具的上下模对板材施加压力,实现落料、冲孔、修边等工序。

2、冲裁工艺的特点

(1)生产效率高:冲裁工艺可实现自动化、连续化生产,提高生产效率。

(2)材料利用率高:冲裁工艺能够精确控制材料的落料、冲孔等,减少材料浪费。

(3)加工精度高:冲裁模具的设计及制造精度较高,可以保证产品的加工精度。

(4)适用范围广:冲裁工艺适用于各种金属板材的加工,广泛应用于汽车、电子、电器、航空航天等领域。

冲裁工艺的种类及应用

1、落料工艺

落料工艺是冲裁工艺中最基本的工序,主要用于将板材切割成所需形状和尺寸的零件。

2、冲孔工艺

冲孔工艺是在板材上冲出各种形状和大小的孔,广泛应用于金属零件的制造过程中。

3、修边工艺

修边工艺主要用于对板材的边缘进行修整,如去除飞边、毛刺等。

冲裁模设计

1、冲裁模设计的基本流程

(1)分析冲压件的生产工艺要求,确定冲裁模的结构和规格。

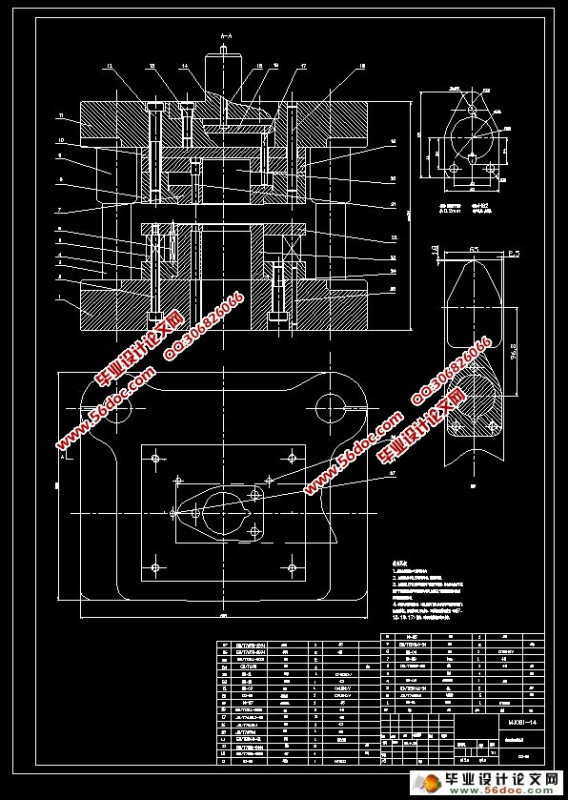

(2)设计冲裁模的上下模板、凸模、凹模等零部件。

(3)进行冲裁模的强度、刚度及寿命计算。

(4)制定冲裁模的加工工艺及装配工艺。

(5)绘制冲裁模的总装图及零件图。

2、冲裁模设计的注意事项

(1)确保冲裁模的强度和刚度,以满足冲压过程中的受力要求。

(2)合理设计冲裁模的间隙,以保证冲裁件的加工精度。

(3)充分考虑排样布局,以便操作和维护。

(4)优化冲裁模的结构,提高生产效率和模具寿命。

冲裁工艺与冲裁模设计的关联

冲裁工艺与冲裁模设计是密不可分的,冲裁工艺的需求决定冲裁模的设计方案,而冲裁模的设计又直接影响冲裁工艺的实现效果,在进行冲裁模设计时,需要充分考虑冲裁工艺的要求,以确保最终产品的质量和生产效率。

案例分析

以汽车零件制造为例,冲裁工艺在汽车零件制造过程中发挥着重要作用,通过落料、冲孔、修边等工序,将金属板材加工成各种形状和尺寸的汽车零件,而冲裁模的设计则直接影响到这些工序的实现效果和生产效率,合理的冲裁模设计可以确保冲压过程的稳定、提高材料利用率、降低生产成本,并满足汽车零件的高精度要求。

冲裁工艺与冲裁模设计是金属加工领域中的重要环节,对于提高产品质量、降低生产成本以及提升生产效率具有重要意义,本文详细阐述了冲裁工艺的原理、特点以及冲裁模设计的基本流程和注意事项,并通过案例分析展示了冲裁工艺与冲裁模设计在实际生产中的应用效果,随着制造业的不断发展,冲裁工艺与冲裁模设计将面临更多的挑战和机遇,需要不断进行创新和改进,以满足市场的需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...