摘要:,,本文介绍了车削零件中螺纹加工工艺的具体实施规则。通过定性分析,详细解释了螺纹加工的定义和操作规程,包括刀具选择、切削参数设定、加工路径规划等。内容深入全面,有助于读者理解和掌握螺纹加工的技术要点和操作规程,提高零件加工的质量和效率。版本为豪华版,具有更高的实用性和指导意义。

本文目录导读:

在车削零件加工过程中,螺纹加工是非常重要的一环,螺纹的质量直接影响到零件的使用性能和使用寿命,掌握螺纹加工工艺的具体实施规则对于提高零件加工质量具有重要意义,本文将详细介绍车削零件中螺纹加工工艺的具体实施规则。

螺纹加工前的准备

1、选材与热处理

在进行螺纹加工前,应选择合适的材料,并进行必要的热处理,以保证材料的硬度和韧性满足加工要求。

2、零件定位与装夹

确保零件在车床上的定位准确,装夹牢固,以避免在加工过程中产生振动或位移。

螺纹加工工具的选择

1、刀具材料

根据加工材料的选择,合理选择刀具材料,常用的刀具材料包括高速钢、硬质合金等。

2、刀具类型

根据螺纹的类型(如内螺纹、外螺纹)和加工要求,选择合适的刀具类型,如螺纹车刀、螺纹铣刀等。

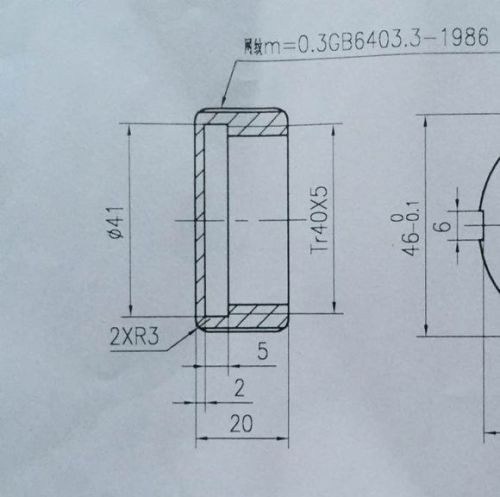

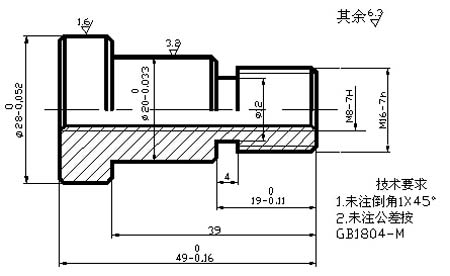

3、刀具参数的设定

根据零件材料、螺纹尺寸和加工要求,合理设定刀具的刃磨参数、螺距等。

螺纹加工过程的具体实施规则

1、粗车与精车

先进行粗车,去除大部分的金属余量,再进行精车,保证螺纹的精度和表面质量。

2、螺距的控制

在加工过程中,要严格控制螺距,确保螺纹的导程正确。

3、刀具的进退刀

合理控制刀具的进退刀路径和速度,避免刀具的撞击和螺纹的损坏。

4、冷却液的使用

在螺纹加工过程中,应使用冷却液进行冷却和润滑,以降低刀具磨损,提高加工质量。

螺纹检测与质量控制

1、螺纹检测

加工完成后,应对螺纹进行检测,包括螺纹的形位公差、螺距、牙型半角等。

2、质量控制

确保螺纹的加工质量符合图纸要求,对于不合格品应进行返工或报废。

安全操作注意事项

1、操作规范

操作人员应严格遵守车床操作规程,正确操作车床。

2、安全防护

车床应安装安全防护装置,如防护罩、紧急停止按钮等,以确保操作安全。

3、刀具管理

刀具的装夹、更换应按规定操作,避免刀具的飞溅伤人。

螺纹加工是车削零件加工中的重要环节,掌握螺纹加工工艺的具体实施规则对于提高零件的加工质量具有重要意义,本文详细介绍了螺纹加工前的准备、螺纹加工工具的选择、螺纹加工过程的具体实施规则、螺纹检测与质量控制以及安全操作注意事项,希望能对广大车削零件加工人员有所帮助,在实际操作过程中,应根据具体情况灵活应用这些规则,不断提高自己的技能水平,以确保螺纹的加工质量。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...