摘要:,,本文介绍了铸造与热处理的工艺过程及它们之间的相互关系。铸造是制造金属零件的基础工艺,而热处理则是通过加热和冷却过程改变材料的物理和化学性质,以提高其机械性能。两者紧密相关,铸造过程中的材料选择、结构设计和冷却方式等都会影响热处理的工艺和效果。本文还对专业说明评估进行了简要介绍,包括评估标准、方法和结果等方面。这篇文章对于了解铸造与热处理工艺及其相互关系具有重要意义。

本文目录导读:

铸造和热处理是制造业中两个核心工艺,它们在制造过程中扮演着至关重要的角色,铸造是将熔融的金属倒入模具中,使其冷却凝固成所需形状的过程,而热处理则是对已成型的产品进行加热、保温和冷却的过程,以改善其机械性能、耐磨性和耐腐蚀性,本文将详细探讨铸造和热处理的基本概念、工艺过程以及它们之间的相互关系。

铸造工艺概述

铸造是一种古老的金属加工工艺,其基本步骤包括模具设计、制造,金属熔化,金属倒入模具,以及冷却和清理,铸造材料可以是铸铁、钢、铜等,铸造工艺的关键在于控制金属的流动性、凝固性和收缩性,以获得尺寸精确、结构完整的铸件,铸造工艺的分类主要包括砂型铸造、精密铸造、压铸等,铸造工艺的应用范围非常广泛,涉及到建筑、汽车、机械、船舶等各个领域。

热处理工艺概述

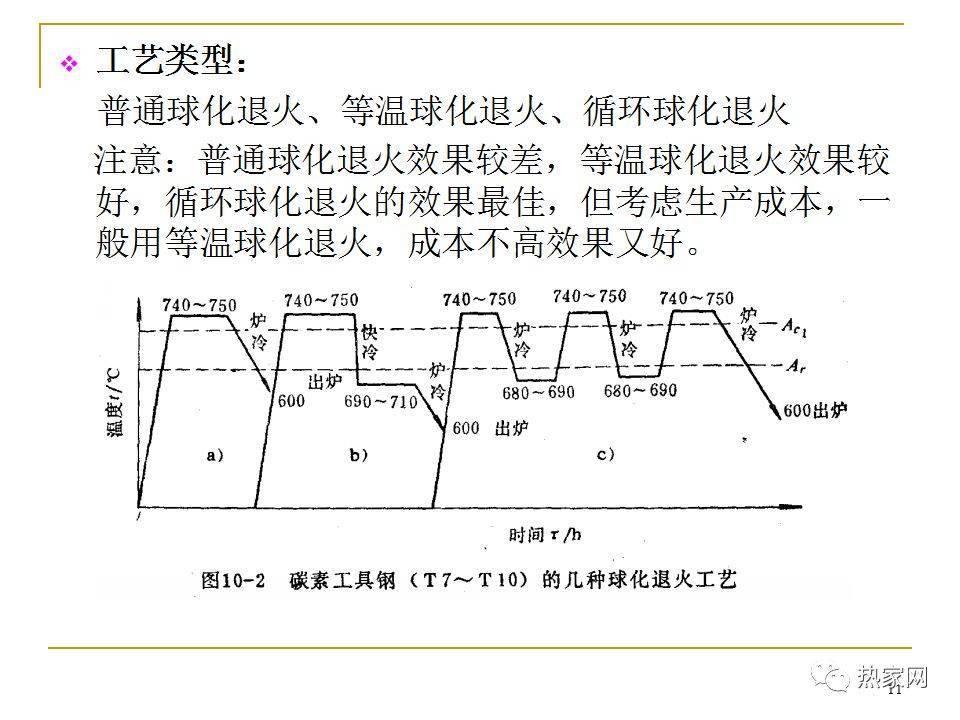

热处理是通过加热、保温和冷却的过程,改变材料的内部组织结构,从而改善材料的性能,热处理工艺主要包括退火、正火、淬火和回火等,退火是为了消除材料的内应力,提高其塑性和韧性,正火是通过适当的加热和冷却,使材料获得良好的力学性能和细密的晶粒组织,淬火是为了提高材料的硬度和耐磨性,而回火则是为了降低脆性,提高韧性,热处理工艺的选择取决于材料的种类、用途以及所需的性能要求。

铸造与热处理的相互关系

铸造和热处理之间存在着密切的联系,铸造过程中形成的铸件结构对后续的热处理过程有很大的影响,铸件中的气孔、缩孔等缺陷会影响热处理时的加热和冷却过程,从而影响热处理效果,热处理过程可以改善铸造材料的性能,优化铸件的结构,通过适当的热处理,可以消除铸造过程中产生的残余应力,提高铸件的硬度和耐磨性,改善其韧性和塑性,热处理还可以改善铸件的切削性能和焊接性能,提高铸件的使用寿命。

铸造与热处理的工艺过程

在实际生产过程中,铸造和热处理往往是一起进行的,根据产品的需求和设计,进行模具的设计和制造,进行金属的熔化和浇注,得到铸件,对铸件进行热处理,以改善其性能,热处理过程中,需要根据铸件的材料、结构和使用要求,选择合适的热处理工艺和参数,对热处理后的铸件进行检验和质量控制,确保产品满足要求。

案例分析

以汽车发动机缸体的生产为例,首先通过铸造工艺制造出缸体,然后通过热处理工艺改善其性能,在铸造过程中,需要控制金属的流动性和凝固性,以获得尺寸精确、结构完整的缸体,在热处理过程中,需要对缸体进行淬火和回火,以提高其硬度和耐磨性,同时降低脆性,提高韧性,这样,缸体就能在各种恶劣的工作环境下保持良好的性能。

铸造和热处理是制造业中不可或缺的两个工艺,铸造是制造过程的基础,而热处理则是优化材料性能的关键,在实际生产过程中,需要根据产品的需求和设计,合理选择铸造和热处理工艺,以确保产品的质量和性能,随着科技的发展和新材料的出现,铸造和热处理工艺将会更加先进和多样化,为制造业的发展做出更大的贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...