摘要:密封条工艺流程包括材料准备、设计、制造和检测等环节。为提高密封条的质量和性能,采用先进的推进方式至关重要。通过权威诠释,详细介绍了密封条工艺流程中的每个步骤,包括材料选择、加工技术、质量检测等,并强调了推进方式在提升生产效率、优化产品质量和降低成本方面的作用。该摘要简洁明了,概括了密封条工艺流程和推进方式的重要性。

本文目录导读:

概述

密封条是一种广泛应用于各种门窗、汽车、机械设备等领域的密封材料,其主要作用是防止灰尘、水、空气等外界物质进入设备内部,保证设备的正常运行和使用寿命,本文将详细介绍密封条的工艺流程,包括原材料准备、加工过程、质量检验及包装等环节。

原材料准备

1、选材

密封条的原材料主要包括塑料、橡胶、硅胶等,选择合适的材料对于密封条的性能和质量具有至关重要的影响,在选材时,需要考虑材料的耐磨性、耐温性、抗老化性、弹性等性能,以及材料的环保性能。

2、原料验收

对选定的原材料进行质量验收,检查原材料的外观、尺寸、性能等是否符合要求,如发现原材料存在质量问题,需及时与供应商沟通,进行退换货处理。

3、配料

根据密封条的性能要求,按照一定比例将各种原材料进行混合,如塑料与颜料的配比等,配料的准确性对密封条的性能和质量具有重要影响。

加工过程

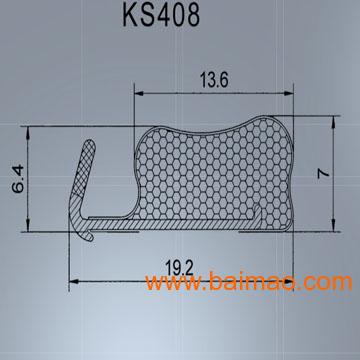

1、挤出成型

将混合好的原材料放入挤出机中,通过高温加热和高压作用,将原材料塑化成具有一定形状和尺寸的密封条,挤出成型是密封条生产的关键环节,直接影响密封条的性能和质量。

2、冷却定型

挤出成型的密封条需要经过冷却处理,使其形状固定,冷却方式可以采用水冷却或风冷,根据具体材料和要求选择合适的冷却方式。

3、切割

将冷却定型的密封条按照一定长度进行切割,得到符合要求的密封条产品。

4、端部处理

对密封条的端部进行特殊处理,如热熔焊接、加装金属接头等,以提高密封条的连接性能和使用寿命。

加工辅助环节

1、模具制作

制作挤出成型所需的模具,模具的精度和寿命直接影响密封条的生产效率和质量。

2、设备维护

定期对生产设备进行检查和维护,确保设备的正常运行和安全生产,设备故障会影响生产效率和产品质量,因此设备维护是密封条生产的重要环节。

质量检验

1、外观检验

检查密封条的外观是否平整、无裂纹、无气泡等缺陷,尺寸是否符合要求。

2、性能测试

对密封条进行性能测试,包括耐磨性、耐温性、抗老化性、弹性等性能的测试,确保产品性能符合要求。

3、环保检测

对密封条的环保性能进行检测,如检测材料是否含有有害物质,是否符合环保标准等。

包装及存储

1、包装

将检验合格的密封条进行包装,一般采用塑料袋或纸箱包装,包装上应标明产品名称、规格、生产日期等信息。

2、存储

将包装好的密封条存放在干燥、通风的仓库内,避免阳光直射和潮湿环境,以保证产品质量。

本文详细介绍了密封条的工艺流程,包括原材料准备、加工过程、加工辅助环节、质量检验及包装等环节,在实际生产过程中,需要严格控制每个环节的工艺参数和质量要求,确保生产出高质量、高性能的密封条产品,还需要注重环保和安全生产,确保生产过程的环保性和安全性。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...